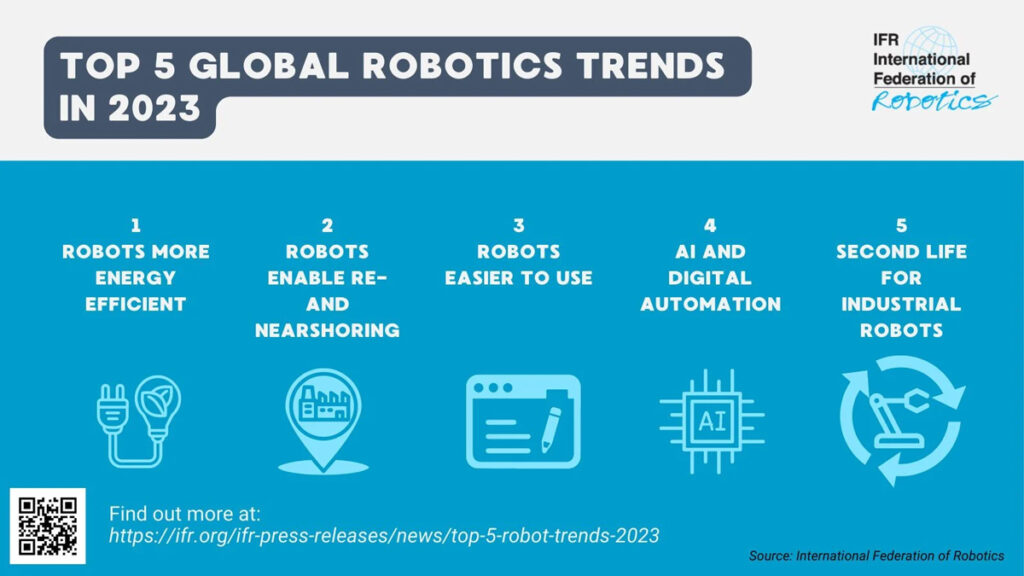

Der weltweite Bestand an Industrie-Robotern hat mit rund 3,5 Millionen Einheiten einen neuen Rekord erreicht – der Wert der Installationen stieg geschätzt auf 15,7 Milliarden USD.

„Roboter spielen eine grundlegend wichtige Rolle, um die sich verändernden Anforderungen an das produzierende Gewerbe weltweit abzusichern. Neue Robotik-Trends sind für Anwender in kleinen Unternehmen genauso attraktiv wie für globale OEMs (Original Equipment Manufacturers – Anm. d. Red.)“, meint Marina Bill, Präsidentin der International Federation of Robotics.

Steigerung der Energieeffizienz

Um in Zeiten steigender Energiekosten die Wettbewerbsfähigkeit von Unternehmen zu verbessern, ist Energieeffizienz ein Schlüssel zum Erfolg. Der Einsatz von Robotern trägt entscheidend dazu bei, den Energieverbrauch in der Fertigung zu senken. Im Vergleich zur traditionellen Fließbandproduktion, lassen sich mit Automation durch reduzierte Raumtemperatur erhebliche Energieeinsparungen erzielen. Gleichzeitig arbeiten Roboter mit hoher Geschwindigkeit und steigern damit die Produktionsraten, so dass die Fertigung insgesamt zeit- und energieeffizienter wird.

Darüber hinaus sind Roboter heutzutage so konzipiert, dass sie weniger Energie verbrauchen und mit niedrigeren Betriebskosten auskommen. Um die Nachhaltigkeitsziele für ihre Produktion zu erreichen, setzen Unternehmen Industrieroboter ein, die mit energiesparender Technologie ausgestattet sind:

Robotersteuerungen können zum Beispiel Bewegungsenergie in Strom umwandeln und in das Stromnetz zurückspeisen. Diese Technologie reduziert den Energiebedarf für den Betrieb eines Roboters erheblich. Mit einem intelligenten Stromsparmodus, der die Energieversorgung des Roboters während des Arbeitstages nach Bedarf steuert, sind weitere Einsparungen möglich. Da Industrieanlagen schon heute ihren Energieverbrauch überwachen müssen, dürften solche vernetzten Stromsensoren zu einem Industriestandard für Roboterlösungen werden.

Rückverlagerung der Produktion

Resilienz ist in verschiedenen Branchen zu einem wichtigen Grund für die Rückverlagerung geworden: Automobilhersteller investieren stark in kurze Lieferketten, um die Prozesse näher an ihre Kunden zu bringen. Diese Hersteller setzen Roboterautomatisierung ein, um leistungsstarke Batterien kostengünstig und in großen Stückzahlen herzustellen – so lassen sich Projekte für Elektrofahrzeuge wirksam unterstützen. Zudem macht ein solches „Reshoring“ den Transport schwerer Batterien überflüssig. Das ist wichtig, weil immer mehr Logistikunternehmen aus Sicherheitsgründen davon Abstand nehmen, Batterien als Fracht zu versenden.

Die Rückverlagerung der Mikrochip-Produktion in die USA und nach Europa ist ein weiterer Reshoring-Trend. Da die meisten Industrieprodukte heutzutage einen Halbleiterchip benötigen, um zu funktionieren, ist deren Bereitstellung in Kundennähe wichtig. Da Roboter die extremen Präzisionsanforderungen in der Chipfertigung erfüllen können, spielen sie bei solchen Projekten eine entscheidende Rolle. Speziell entwickelte Roboter automatisieren beispielsweise die Herstellung von Siliziumwafern, übernehmen Reinigungs- und Säuberungsaufgaben oder testen integrierte Schaltkreise.

Jüngste Beispiele für Rückverlagerungen sind die neuen Chipfabriken von Intel in Ohio oder das kürzlich angekündigte Chipwerk im Saarland, das vom Chiphersteller Wolfspeed und dem Automobilzulieferer ZF betrieben wird.

Roboter sind einfacher zu bedienen

Die Programmierung von Robotern ist einfacher geworden und auch für Nicht-Experten möglich. Anbieter von softwaregesteuerten Automatisierungsplattformen unterstützen die Unternehmen, indem Industrieroboter von den Nutzern ohne vorherige Programmiererfahrung bedienbar sind. Erstausrüster arbeiten Hand-in-Hand mit Low-Code- oder sogar No-Code-Technologiepartnern zusammen: So können Mitarbeiter aller Qualifikationsstufen einen Roboter selber programmieren.

Die einfach zu bedienende Software wird mit intuitiver Anwendungslogik verknüpft und ersetzt damit die aufwändige Roboterprogrammierung. Das eröffnet ganz neue Möglichkeiten der Roboterautomatisierung: Software-Start-ups erobern diesen Markt mit spezialisierten Lösungen, die auf die Bedürfnisse kleiner und mittlerer Unternehmen zugeschnitten sind.

Traditionelle, schwere Industrieroboter lassen sich zum Beispiel mit Sensoren und einer neuen Software ausstatten, die einen kollaborativen Einrichtungsbetrieb erlauben. Dies macht es den Arbeitern in der Werkhalle leicht, die schweren Maschinen an verschiedene Aufgaben anzupassen. Die Unternehmen nutzen auf diesem Wege das Beste aus beiden Welten: robuste und präzise Industrieroboter-Hardware und modernste Cobot-Software.

Einfach bedienbare Programmierschnittstellen, die es den Kunden möglich machen Roboter selbst einzurichten, treiben auch das neu entstehende Segment kostengünstiger Lösungen an – die so genannte „Low-Cost-Robotik“. Viele neue Kunden reagierten im Jahr 2020 auf die Pandemie, indem sie Roboterlösungen selbst ausprobierten. Die Roboteranbieter reagierten auf diese Nachfrage: Einfache Einrichtung und Installation unterstützen den kostengünstigen Robotereinsatz beispielsweise mit vorkonfigurierter Greifer-Software, Sensoren oder Steuerungen. Solche Einheiten werden oft über Webshops verkauft – Programmroutinen für verschiedene Anwendungen lassen sich aus einem App-Store herunterladen.

Künstliche Intelligenz (KI) und digitale Automatisierung

Angetrieben von fortschrittlichen digitalen Technologien bieten Roboterhersteller und Systemintegratoren neue oder weiterentwickelte Anwendungen an, die Geschwindigkeit und Qualität verbessern. Vernetzte Roboter transformieren damit die Fertigung und werden zunehmend als Teil eines vernetzten digitalen Ökosystems arbeiten: Cloud Computing, Big Data Analytics oder 5G-Mobilfunknetze bilden die technologische Grundlage für eine optimierte Leistung. Der 5G-Standard wird eine vollständig digitalisierte Produktion ermöglichen und die Verkabelung in der Fertigung überflüssig machen.

Künstliche Intelligenz (KI) bietet der Robotik großes Potenzial und ermöglicht eine Reihe von Vorteilen in der Fertigung: Das Hauptziel des KI-Einsatzes besteht darin, Schwankungen und Unvorhersehbarkeiten in der äußeren Umgebung besser zu bewältigen – entweder in Echtzeit oder offline. Damit spielt KI, die das maschinelle Lernen unterstützt – das so genannte „Machine Learning“ – eine immer größere Rolle in Softwareangeboten, von denen laufende Systeme profitieren. Dazu zählen beispielsweise: Prozessoptimierung, vorausschauende Wartung oder bildverarbeitungsbasiertes Greifen.

Diese Technologie hilft Herstellern, Logistikanbietern oder Einzelhändlern, die mit häufig wechselnden Produkten, Aufträgen und Beständen zu tun haben. Je größer die Vielfalt und Unvorhersehbarkeit der Umgebung, desto wahrscheinlicher ist es, dass KI-Algorithmen eine kosteneffiziente und schnelle Lösung bieten. Beispiele dafür sind Hersteller oder Großhändler, die mit Millionen verschiedener Produkte zu tun haben, deren Zusammensetzung sich regelmäßig ändert. KI ist zudem in Umgebungen nützlich, in denen mobile Roboter Objekten oder Personen begegnen. Diese müssen voneinander unterschieden werden und die Roboter müssen lernen, unterschiedlich zu reagieren.

Industrieroboter und die Kreislaufwirtschaft

Da Industrieroboter eine Lebensdauer von bis zu dreißig Jahren haben, sind neue technische Ausrüstungen eine gute Gelegenheit, alten Robotern ein zweites „Leben” zu geben. Hersteller von Industrierobotern wie ABB, Fanuc, KUKA oder Yaskawa betreiben spezialisierte Reparaturzentren in der Nähe ihrer Kunden, um gebrauchte Geräte ressourceneffizient zu überholen oder aufzurüsten. Diese “Prepared-to-Repair”-Strategie für Roboterhersteller und ihre Kunden spart ebenfalls Kosten und Ressourcen. Kunden langfristige Reparaturen anzubieten, ist zudem ein wichtiger Beitrag für die Kreislaufwirtschaft.