Schon vor mehr als einem Jahrzehnt entwickelten Philips, Siemens und Infineon Gleichstromnetze für Bürogebäude, die parallel zum vorhandenen Wechselspannungsnetz funktionieren sollten. Letztendlich deshalb, da Kommunikationsgeräte wie „Smartphones“ oder aber auch Computer Gleichstrom benötigen, die heute mithilfe von einzelnen Gleichrichtern erzeugt werden.

Gemeinsam mit der Technischen Universität Dortmund, der Technischen Hochschule Ostwestfalen-Lippe (TH OWL), der Condensator Dominit GmbH sowie der E-T-A Elektrotechnische Apparate GmbH forschte die Paul Vahle GmbH & Co. KG seit 2019 an einer effizienteren Energieübertragung mittels einer gleichstrombasierten Stromschiene. Der Kamener Technologiepionier agierte dabei als Konsortialführer.

Geringerer Ressourcenaufwand und höhere Energieeffizienz

Die Umstellung von Wechselstrom (AC, „Alternating Current“) auf Gleichstrom (DC, „Direct Current“) erwirkt eine Energieeffizienzsteigerung von mehr als 10 Prozent. Gleichzeitig ist der Ressourcenaufwand für die Herstellung gleichstrombasierter Stromschienen gegenüber herkömmlichen Systemen deutlich niedriger. So sinkt der Kupferbedarf um bis zu 50 Prozent.

„Die Energiewende ist ein entscheidender Baustein für die Transformation unserer Gesellschaft in Richtung Nachhaltigkeit. Genau in diese Richtung zielen wir mit dem Forschungsprojekt effiDCent, mit dem wir im Ergebnis nicht weniger als einen Paradigmenwechsel in der industriellen Stromversorgung einläuten“, sagt Achim Dries, CEO der VAHLE Group.

Die Namensgebung des Vorhabens basiert auf einer Kombination von „effizient“ und dem Kürzel „DC“, das für Gleichstrom steht.

Ziel war es, die Energieeffizienz in Fertigungs- und Produktionsstraßen signifikant zu steigern und netzbedingte Produktionsstillstände zu minimieren, um so den gesamten Fertigungsprozess zu optimieren. Mit der Einbindung der intelligenten Energiespeicher und an der Strecke verteilter Pufferkondensatoren beschritten die Projektpartner im Übrigen technisches Neuland.

Revolution auch in der Industrieproduktion

Für die Industrie ist laut Dries der Wechsel auf die DC-Technologie ein großer Schritt in Richtung CO2-neutraler Industrieproduktion. Bislang wird dort aufgrund der standardmäßig verwendeten Drei-Phasen-400-Volt-Wechselspannung für jedes Fahrzeug ein eigener Gleichrichter benötigt, der durch eine zentrale DC-Versorgung entfällt. Durch den Wegfall des Gleichrichters wird eine verlustbehaftete Komponente im Gesamtsystem eingespart, was sich positiv auf den Gesamtwirkungsgrad und damit auf den Energieverbrauch auswirkt.

Vorteile für diverse Wirtschaftsbereiche

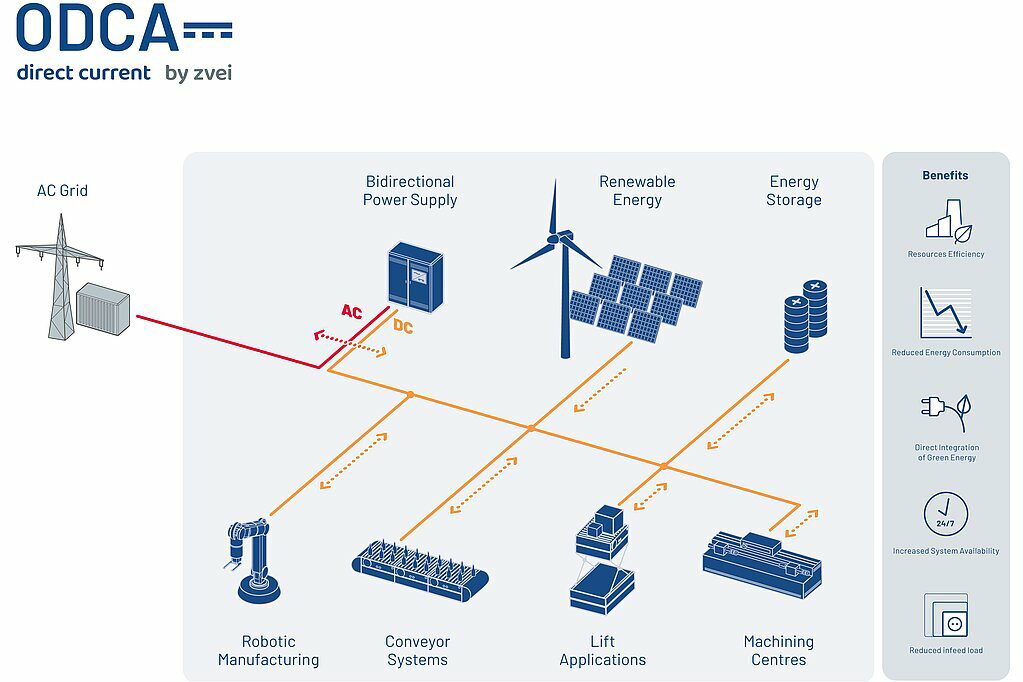

Darüber hinaus hat die DC-Technologie zahlreiche weitere Vorteile, die helfen, ein modernes und intelligentes industrielles Stromversorgungsnetz zu errichten. Beispielsweise können Systeme zur Erzeugung und Speicherung von Energie wie Photovoltaikanlagen und Batterien problemlos eingebunden werden, da diese grundsätzlich mit Gleichspannung arbeiten.

Bremsenergie kann direkt gespeichert und ohne verlustbehaftete Umwandlung in Wechselstrom voll genutzt werden.

Ein weiterer Pluspunkt ist die durch den Speichereinsatz gegebene hohe Systemverfügbarkeit: Durch Pufferbatterien ist ein unterbrechungsfreier Weiterbetrieb von DC-Anlagen möglich. Damit kann auf aufwändige unterbrechungsfreie Stromversorgung (USV) verzichtet werden. Auch fallen Zusatzinvestitionen zur Netzfilterung und Kompensation weg. Eingebaute intelligente Energiespeicher fangen Lastspitzen, die durch Beschleunigungsprozesse auftreten, ab, sodass die elektrische Anschlussleistung geringer ausfallen kann und damit die AC-Netze entlastet werden.

Erfolg der Schienentestanlage

Im Rahmen des Forschungsprojekts wurde eine 80 Meter lange DC-Testanlage parallel zu einer bestehenden AC-Anlage in Betrieb genommen. Bei Verwendung von Gleichstrom konnte eine Energieeinsparung von mehr als 10 Prozent nachgewiesen werden.

Die TH OWL übernahm die Errichtung des hocheffizienten Einspeisers, mit einer gegenüber einem Standardgleichrichter um 35 bis 40 Prozent höherem Leistungsfaktor.

Pufferspeicher „Ultracaps“

Für die Erforschung des intelligenten Energiespeichers zur Aufnahme der Bremsenergie war die TU Dortmund verantwortlich. Durch die Nutzung der Bremsenergie mittels intelligenter Speicher steigt der Wirkungsgrad des Gesamtsystems. Möglich wurde das durch den Einsatz von effizienten Energiespeichern, sogenannten Ultracaps, die die Bremsenergie kurzfristig speichern und anschließend geregelt wieder abgeben können.

Das sichere Einschalten von Gleichstromanlagen gestaltet sich aufgrund hoher Einschaltströme aufwändig. Daher wurde ein auf Gleichstromanwendungen zugeschnittenes Schutz- und Vorladekonzept mit der E-T-A Elektronische Apparate GmbH entwickelt.

Zentrale Aufgabe Nachhaltigkeit

„effiDCent“ ist Teil der Initiative ODCA (Open Direct Current Alliance), die Gleichstromtechnik als Beitrag zur Energiewende voranbringen wollen. Hauptaugenmerk gilt dem Aufbau eines internationalen Gleichstromökosystems und die Etablierung der Gleichstromtechnologie für viele Anwendungen in der Fertigungs- und Prozessindustrie sowie den angrenzenden Märkten, indem relevante technische, regulatorische und wirtschaftliche Aspekte angesprochen, diskutiert und bewertet werden.