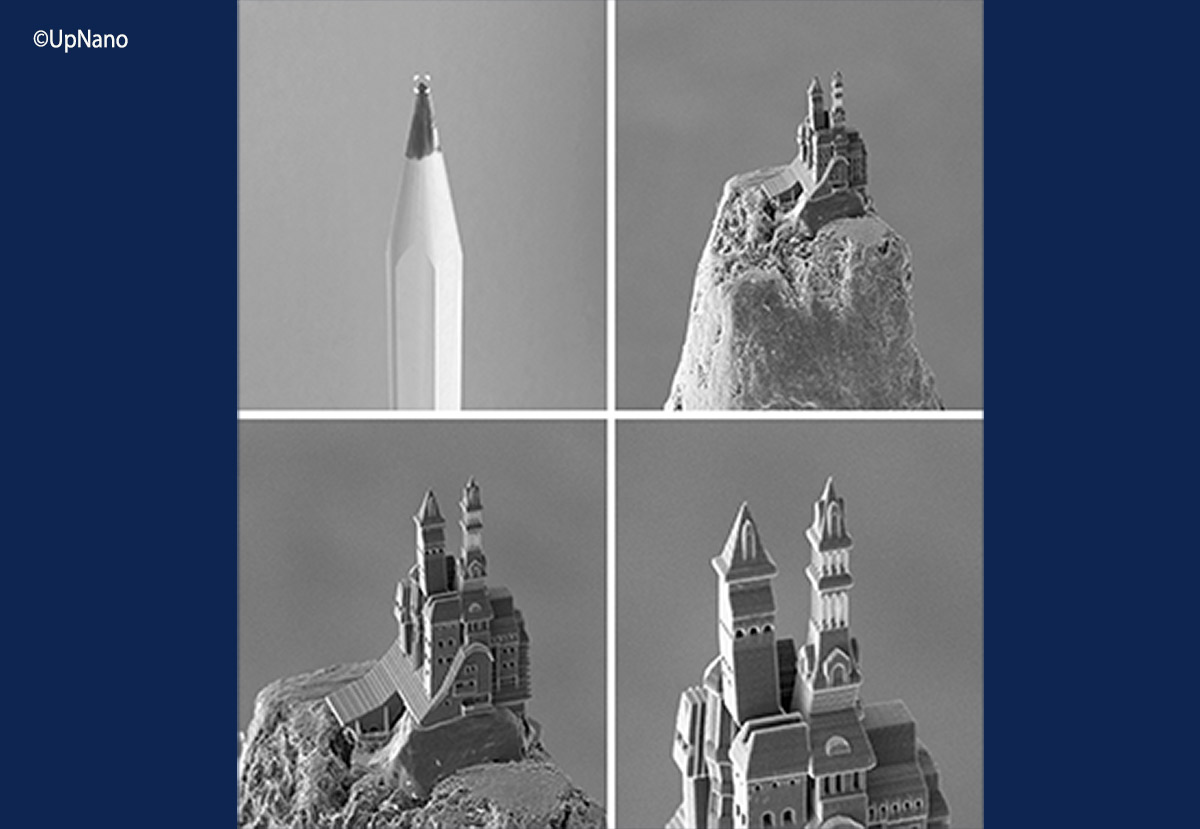

Weltweit ist es nun erstmals gelungen, cm-große Prüfkörper für Materialspezifikationen nach ISO-Standards mittels einer 3D-Drucktechnologie herzustellen, die auch eine Auflösung von 200 Nanometern erlaubt. Dem Innovationsführer für hochpräzisen 3D-Druck basierend auf 2-Photonen Polymerisation (2PP) , der UpNano GmbH aus Wien, gelang dieser industrierelevante Fortschritt unter Verwendung eines ihrer spezifischen Photopolymere auf ihrem kommerziell verfügbaren NanoOne-Drucker. So können nun Prüfkörper in der für ISO-Tests notwendigen Größe und Form hergestellt werden. Dieser Fortschritt ist auch Ergebnis der langjährigen Zusammenarbeit des Unternehmens mit der Technischen Universität Wien (TU Wien). Bislang galt es für 2PP 3D-Drucker, die eine Auflösung im Nanometerbereich haben, als unmöglich, Bauteile drucken zu können, die so groß sind, dass sie für ISO-Standardtests verwendet werden können. Die patentgeschützte „Adaptive Auflösungstechnologie“ der UpNano macht dieses nun in Verbindung mit einem leistungsstarken Laser möglich – und damit die Herstellung von Nano- und Mikrobauteilen für Industrie und Hochschulen mit Materialien, die nach ISO-Standards spezifiziert sind.

Hochauflösender 3D-Druck erlaubt es, Bauteile herzustellen, die kleiner und präziser sind als dies mit irgendeinem anderen traditionellen Herstellungsverfahren möglich ist. Je bekannter allerdings das Potenzial dieser Technologie wird, desto mehr benötigen Industrie und Forschungseinrichtungen weltweit verlässliche Informationen zur Qualität der Vielzahl an unterschiedlichen Materialien, die für verschiedene Anwendungen verwendet werden. An solche Informationen zu gelangen erweist sich allerdings oft als schwierig, weil die meisten Standardverfahren zur Materialspezifikation Prüfkörper erfordern, die wesentlich größer sind als es mit 2-Photonen Polymerisation (2PP) gezeigt wurde. Doch jetzt gelang es dem Technologieführer für hochauflösenden 3D-Druck basierend auf 2PP, der UpNano GmbH (Wien), mit ihrem NanoOne-Drucksystem – das eine Auflösung im Nanometerbereich ermöglicht – Testkörper in der erforderlichen cm-Größe herzustellen.

Einer für alle(s)

„Dank unserer geschützten Adaptiven Auflösungstechnologie passt sich die Größe des Laserfokuspunkts an die erforderliche Geometrie des Bauteils und an die Auflösung an. Dies ermöglicht es den Anwendern eines NanoOne-Druckers, je nach Bedarf Probekörper mit 100 nm-Details oder auch in cm-Größe herzustellen“, erklärt Peter Gruber, Leiter Technologie und Mitbegründer der UpNano. „Wir haben nun die letztere Fähigkeit unseres Systems genützt, um Biegefestigkeits-Probekörper mit 2 cm Länge und Zugsfestigkeits-Probekörper mit 3,5 cm Länge zu drucken.“ Unter Verwendung des universell einsetzbaren Photopolymers UpPhoto konnte UpNano 30 Biegefestigkeits-Probekörper, mit unterschiedlichen Querschnitten, als Kleinserie auf einem einzigen Probenhalter in weniger als 10 Stunden herstellen und 12 Zugfestigkeits-Probekörper in einem Druckprozess mit einer standardisierten Geometrie in weniger als 9 Stunden drucken. Mit dieser Geschwindigkeit ist das NanoOne-System das schnellste derzeit auf dem Markt verfügbare hochauflösende 3D-Drucksystem. Überdies wird diese Anzahl an Prüfkörpern serielle Testungen mit statistisch soliden Ergebnissen und so die Materialprüfung nach ISO-Standards möglich machen.

„Der Mangel an standardisierten Materialien ist ein ernsthaftes Hindernis beim Einsatz hochleistungsfähigen 3D-Drucks für industrielle Anwendungen. Dezentralisierte Produktionsprozesse der weltweiten Industrie sowie Gewährleistungsrechte basieren auf Standards und Normen. Wenn das eigene Material oder Gerät in dieses ausgefeilte System nicht hineinpasst, dann mag es zwar für Prototypen geeignet sein, aber nicht für die serielle Produktion,“, betont Bernhard Küenburg, Geschäftsführer der UpNano, die Wichtigkeit des Innovationsfortschritts, den das Unternehmen erzielt hat.

Die UpNano ist in der Lage, die Anforderungen der technischen Industrie zu erfüllen – und stärkt dadurch ihre Position als Innovationsführer im aufstrebenden Markt für Hochleistungs-3D-Druck – eine Position, die sie sich durch die Entwicklung und den Verkauf des schnellsten 2PP 3D-Drucksystems erarbeitet hat, das einen bis zu hundertmal schnelleren Durchlauf für kurze Produktionszyklen als andere auf dem Markt befindliche Systeme aufweist.

Mit lebenden Zellen drucken

Die technischen Fähigkeiten des NanoOne-Systems sind für die Anforderungen der technischen Industrie geeignet, bedienen aber überdies auch jene von Forschungseinrichtungen. Erst kürzlich verkaufte UpNano ein Drucksystem an die Medizinische Universität Wien. Hier wird das System für verschiedene Forschungszwecke eingesetzt. Der Einsatz des sogenannten UpBio Photopolymers ermöglicht es, mit dem NanoOne-Drucksystem auch filigrane Strukturen, die in der biomedizinischen Forschung als Gerüste, Membranen oder Mikrokanäle benötigt werden, herzustellen. Dieses spezielle Photopolymer ermöglicht den 2PP 3D-Druck von eingebetteten, lebenden Zellen und ist somit für die biomedizinische Forschung ideal geeignet.

Durch die gleichwertige Berücksichtigung der Bedürfnisse von Industrie und Forschung treibt die UpNano Möglichkeiten und technische Fähigkeiten kontinuierlich weiter voran. Eine fokussierte in-house Forschung in Kooperation mit der TU Wien und ein offenes Ohr für die Bedürfnisse der Industrie werden die Position der UpNano als Innovationsführer auf dem Markt weiter stärken.

Hinter den Kulissen

Im September 2018 als Spin-Out der TU Wien gegründet, ist die UpNano ein in Wien ansässiges Hightech-Unternehmen mit Fokus auf Entwicklung, Herstellung und Kommerzialisierung von hochauflösenden 3D Druck-Systemen, die auf 2 Photonen-Polymerisation basieren. Mit ihrem ersten kommerziellen Produkt, dem NanoOne-Drucksystem, können Mikropartikel mit Strukturdetails bis zu 200 nm Auflösung gedruckt werden. Aufgrund des sehr schnellen Druckprozesses ist auch die Herstellung von Teilen bis zur Größe von mehreren Zentimetern realisierbar.

Szenenwechsel zu Covid-19: 3D-Druck gegen das Virus

Wiener Universitäten, die Wiener Stadtwerke und der Krankenanstaltenverbund (KAV) entwickeln in einem Forschungsprojekt Filtereinheiten für Cov-2-Virus Pandemie Atemschutzmasken. Die Gehäuse werden mittels 3D-Druck erstellt und die Masken wurden von Ärzten der MedUni Wien sowie der Berufsfeuerwehr in Wien dem Praxistest unterzogen. Die Schutzmasken wurden bereits vom Österreichischen Forschungs- und Prüfinstitut (OFI) positiv getestet. Sie finden somit Einsatz in hochsensiblen Bereichen. Auf der Intensivstation sowie in allen Bereichen, wo es Kontakt mit hochinfektiösen Patienten gibt, sollen sie den höchsten Schutz vor Ansteckungen bieten. Auf Basis der Vorlage wird demnächst die Massenproduktion in Österreich umgesetzt.

Die Unternehmen der Stadtwerke haben zu dem Zweck eng mit der Universität Wien und der Medizinischen Universität Wien zusammengearbeitet. Die Konzernbereiche Facilitycomfort, Wiener Netze, Wien Energie und die Wiener Linien haben ihre 3D-Drucker auf Hochtouren laufen lassen, um Prototypen zu drucken, weiterzuentwickeln und fertigzustellen. „Auf Grundlage des Forschungsprojekts können wir demnächst Schutzmasken in Österreich produzieren, die höchsten Schutz vor Ansteckungen bieten“, so die zuständige Stadträtin für Umwelt und Wiener Stadtwerke, Ulli Sima. Die Konstruktionspläne und 3D-Daten für die Filtereinheiten stammen aus der Arbeitsgruppe von Markus Aspelmeyer an der Fakultät für Physik der Universität Wien, die Montage der Prototypen erfolgte in den Labors von Wolfgang Drexler an der MedUni Wien. Die 3D-Daten wurden an ‚Sparox‘, einem Innovationsprojekt der Wien Energie, geschickt, das einerseits ein Online Marktplatz für Ersatzteile im Energiesektor, andererseits auch auf 3D-Druck spezialisiert ist. „Wir haben mit ‚Sparox‘ großes Know-how im Bereich 3D-Druck. Es ist großartig, dass wir helfen können. Unsere Mitarbeiterinnen und Mitarbeiter waren sofort bereit, mitzumachen und bei dem Forschungsprojekt an vorderster Front dabei. Darauf sind wir sehr stolz“, sagt Wiener Stadtwerke Generaldirektor Martin Krajcsir.

3D-Drucke zur Eindämmung des Virus

Masken zum Schutz des medizinischen Personals sind am Weltmarkt Mangelware und wenn, dann derzeit nur zu exorbitant hohen Preisen verfügbar. Mithilfe der entwickelten Filtereinheiten wird es demnächst möglich sein, Cov-2-Virus Pandemie Atemschutzmasken in Massenproduktion in Österreich herzustellen. Die Unternehmen der Wiener Stadtwerke nutzen ihre 3D-Drucker vielseitig, um das Corona-Virus einzudämmen. Die Wiener Linien drucken für ihre MitarbeiterInnen Gesichtsschutzmasken, um das Ansteckungsrisiko zu minimieren. Das Schutzschild besteht aus einem PETG-Kunststoff, der besonders robust ist. Mehrere hundert Stück wurden bereits produziert.

Die Wiener Netze produzieren für einen sicheren Bürobetrieb Halterungen für Plexiglasscheiben, die den Büroräumlichkeiten angepasst sind, um dadurch Ansteckungen am Arbeitsplatz zu vermeiden. Weiters statten sie die Kantinen ebenfalls mit speziellen Halterungen aus dem 3D-Druck aus.