Hier kann Automatisierung helfen. Denn voraussichtlich bis 2036 soll die Anzahl an E-Fahrzeugen den klassischen Verbrenner überholt haben.

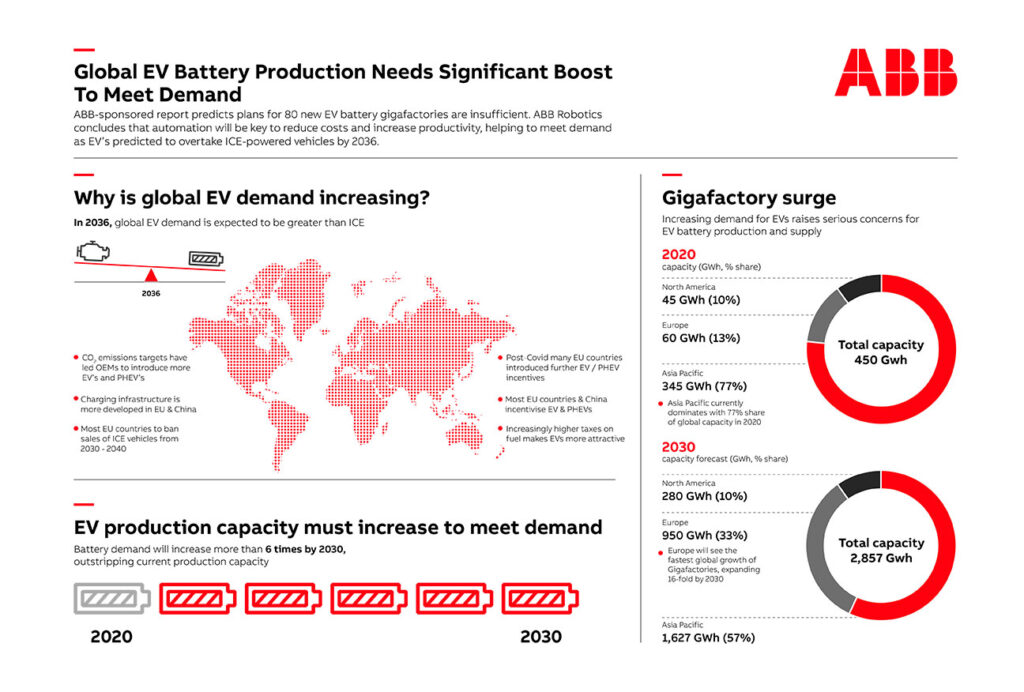

Der Bericht „Electric Vehicle Battery Supply Chain Analysis“ – beauftragt von ABB Robotics und erstellt vom Automotive-Intelligence-Team bei Ultima Media – besagt: 2036 wird vermutlich das Jahr sein, in dem mehr vollelektrische Pkw verkauft werden als Fahrzeuge mit Verbrennungsmotor. Die Bedenken hinsichtlich einer ausreichenden Versorgung mit Batterien steigen und stellen ein ernsthaftes Risiko für das Wachstum der E-Mobilität als sauberen Antrieb dar – trotz der Tatsache, dass sich weltweit 80 Gigafabriken zur Batterieproduktion in Planung befinden.

Der Bericht verdeutlicht zudem, dass Asien bei der Batterieproduktion für E-Fahrzeuge führend ist, Europa jedoch in den nächsten Jahren wichtigen Boden gutmachen wird. Indes planen auch die US-Hersteller Kapazitätserweiterungen.

„Automatisierung spielt eine Schlüsselrolle, wenn es darum geht, Sicherheit, Qualität und Rückverfolgbarkeit in der Fertigung zu erhöhen und Batterien kosteneffizient zu produzieren. All dies ist für die weitere Etablierung von Elektrofahrzeugen von entscheidender Bedeutung“, betont Tanja Vainio, Leiterin der globalen Business Line Auto Tier 1 bei ABB Robotics. „Unsere zellenbasierte Produktionsarchitektur ermöglicht es den Herstellern, ein Zellendesign schnell zu validieren und anschließend Produktionszellen mit einheitlichen Qualitäts-, Sicherheits- und Produktivitätsstandards weltweit auszurollen. Denn Produktionsgeschwindigkeit und Flexibilität sind wichtige Paramater für das weitere Wachstum der Batteriebranche. Rollouts lassen sich entsprechend der Nachfrage skalieren. Gleichzeitig erhalten Hersteller die Flexibilität, ihre Kapazität in Echtzeit anzupassen.“

Die Verfasser des Berichts weisen darauf hin, wie wichtig es ist, dass die Batteriepack-Montage in unmittelbarer Nähe oder innerhalb von Anlagen für die Fahrzeugmontage erfolgt.

„Die Integration der Batteriepack-Montage senkt Transportkosten und trägt somit zur Nachhaltigkeit bei. Gleichzeitig erhöht sich auch die Flexibilität. Denn eine zellenbasierte Fertigung lässt sich leicht in bestehende Linien integrieren. Wenn sich die Nachfragekurve verschiebt, können Zellen schnell hinzugefügt oder entfernt werden, um dem genauen Produktionsumfang gerecht zu werden. Unsere Roboter sind so konzipiert, dass sie sich bei Bedarf schnell umrüsten lassen. Dies sorgt für ein Plus an Flexibilität und zahlt auf unser Nachhaltigkeitsziel ein, die Lebensdauer jedes unserer Roboter zu maximieren“, fügt Vainio hinzu. „Wir glauben, dass der Aufbau einer robusten Batterie-Lieferkette den Automobilherstellern einen deutlichen Wettbewerbsvorteil verschafft und einen Trend zu maximaler Produktionsflexibilität auslöst, weil sich so Kosten weiter senken und die Produktivität steigern lässt unabhängig davon, ob die Produktion von Batteriepacks intern oder extern erfolgt.

Der hohe Preis von E-Fahrzeugen stellt zunehmend eine Barriere für die weitere Marktdurchdringung dar. Die Senkung von Fahrzeugkosten ist daher zu einem wichtigen Anliegen für die gesamte Branche geworden. Da die Batterie bis zu einem Drittel der Fahrzeugkosten ausmacht, fokussiert sich ABB auf Lösungen, die die Produktivität der Batterieherstellung verbessern.

„Wir sehen zunehmend, dass sich eine höhere Produktivität und niedrigere Kosten erreichen lassen, wenn die Batteriezellen direkt zu Packs montiert werden“, so Vainio. „ABB arbeitet mit einer Reihe von Herstellern zusammen und setzt ihre Lösungen und ihr Know-how ein, um die Produktivität, die Qualität und die Sicherheit zu erhöhen sowie die Kosten für fertige Akkupacks durch eine automatisierte Montage zu senken. Allesamt wichtige Voraussetzungen, um die geforderten Kostenziele und die Akzeptanz für Elektrofahrzeuge zu erreichen.“

Der Bericht „Electric Vehicle Battery Supply Chain Analysis“ untersucht den aktuellen und zukünftigen Stand in punkto Batterieversorgung für E-Fahrzeuge. Darunter: Bezugsquellen für Materialien, verfügbare Technologien, Bedarfsanalysen und potenzielle Risiken.

Der Bericht steht hier als Download zur Verfügung.

ABB (ABBN: SIX Swiss Ex) ist ein führendes Technologieunternehmen, das weltweit die Transformation von Gesellschaft und Industrie in eine produktivere und nachhaltigere Zukunft energisch vorantreibt. Durch die Verbindung ihres Portfolios in den Bereichen Elektrifizierung, Robotik, Automation und Antriebstechnik mit Software definiert ABB die Grenzen des technologisch Machbaren und ermöglicht so neue Höchstleistungen. ABB blickt auf eine erfolgreiche Geschichte von mehr als 130 Jahren zurück. Der Erfolg des Unternehmens basiert auf dem Talent seiner rund 105.000 Mitarbeitenden in mehr als 100 Ländern. www.abb.com

ABB Robotics & Discrete Automation ist ein Pionier in den Bereichen Robotik, Maschinenautomation sowie digitale Dienstleistungen und bietet innovative Lösungen für eine Vielzahl von Branchen – von der Automobilindustrie über die Elektronikindustrie bis hin zur Logistik. Als einer der weltweit führenden Anbieter von Robotern und Maschinenautomation haben wir mehr als 500.000 Roboterlösungen bereitgestellt. Wir helfen unseren Kunden aller Größenordnungen dabei, ihre Produktivität und Flexibilität zu steigern, Prozesse zu vereinfachen und die Produktqualität zu verbessern. Darüber hinaus unterstützen wir sie auf dem Weg zur vernetzten und kollaborativen Fabrik der Zukunft. ABB Robotik & Fertigungsautomation beschäftigt mehr als 11.000 Mitarbeitende an über 100 Standorten in mehr als 53 Ländern. www.abb.de/robotics