Schon seit Jahren zählt China zu den Wachstumsmärkten der voestalpine.

Zentrale Kundensegmente sind die Automobil-, Bahninfrastruktur-,

Haushaltsgeräte- und Energieindustrie, in denen das Unternehmen im

Geschäftsjahr 2019/20 557 Millionen Euro erwirtschaftete.

„Inmitten der Covid-19 Pandemie macht sich die breite regionale und

technologische Aufstellung sowie die konsequente Ausrichtung auf

innovative Produktlösungen einmal mehr bezahlt. In China profitieren wir

als High-Tech-Anbieter besonders vom aktuellen Wirtschaftsaufschwung“,

sagt Herbert Eibensteiner, Vorstandsvorsitzender der voestalpine AG.

Für die Volksrepublik, die 2020 als einzige große Wirtschaftsnation

weltweit gewachsen ist, erwartet der Internationale Währungsfonds (IWF)

für 2021 ein Plus beim Wirtschaftswachstum von rund 8 Prozent. Neue

Impulse werden darüber hinaus durch den im März 2021 in Kraft getretenen neuen Fünfjahresplan der Regierung erwartet.

Der Innovationssprung

Die positive Nachfrage im Premium-Automobilsegment sorgt derzeit für eine hohe Auslastung in den chinesischen Automotive-Werken der voestalpine. Die Gesellschaften der voestalpine Automotive Components Gruppe produzieren an den Standorten Shenyang und Tianjin höchstfeste Karosserieteile in unmittelbarer Nähe zu ihren deutschen Automobilkunden.

Eine essentielle Rolle dabei spielt die voestalpine-Leichtbauinnovation

„phs-ultraform“. „Als einziger lokaler Hersteller dieser höchstfesten

Leichtbaukomponenten für die Automobilindustrie haben wir uns einen

Innovationsvorsprung erarbeitet, der uns jetzt zugutekommt. Daher sind

unsere Anlagen in China derzeit voll ausgelastet“, so Eibensteiner. Für

das aktuelle Geschäftsjahr 2021/22 wird bereits in eine Produktionserweiterung investiert, um zusätzliche Aufträge abarbeiten zu können.

Intelligente Bahnüberwachung und neue 3D-Druckzentren

voestalpine Railway Systems betreibt in China zwei Joint Ventures im

Bereich der Weichentechnologie und zählt zu den Top-3-Lieferanten für das nationale Hochgeschwindigkeitsnetz.

2020 wurde die erste lokale Produktionsstätte für Monitoringsysteme von Weichen gegründet, die nun ihren ersten Großauftrag in der Millionen-Metropole Kunming abgearbeitet hat. Auf einer Länge von über 43 Kilometern und an 29 Stationen wurde die Linie 4 der Metro mit einem hochmodernen Achszählsystem ausgestattet.

Dieses überwacht volldigitalisiert die einzelnen Gleisabschnitte und liefert Besetzt- oder Freimeldungen für einen sicheren Bahnbetrieb. Die chinesische Regierung plant auch künftig in Städten mit über einer Million

Einwohnern insgesamt mehr als 100 neue Straßen- und U-Bahnen. Mit den lokalen Standorten und laufenden Innovationen zur Digitalisierung will sich die voestalpine hier auch in Zukunft wichtige Projektaufträge sichern.

Ende letzten Jahres rollte die voestalpine zudem das zukunftsweisende 3D-Druckverfahren mit Metallpulver in China weiter aus. Zusätzlich zu den bereits fünf weltweiten voestalpine Additive-Manufacturing-Zentren

(Düsseldorf, Taiwan, Singapur, Toronto, Houston) wird die innovative Technologie nun auch an zwei neuen Standorten in Shanghai und Dongguan eingesetzt. Der Fokus der beiden Kompetenzzentren liegt auf dem Werkzeugbau, vor allem für die Automobil- und Konsumgüterindustrie sowie für Anwendungen in der Medizintechnik.

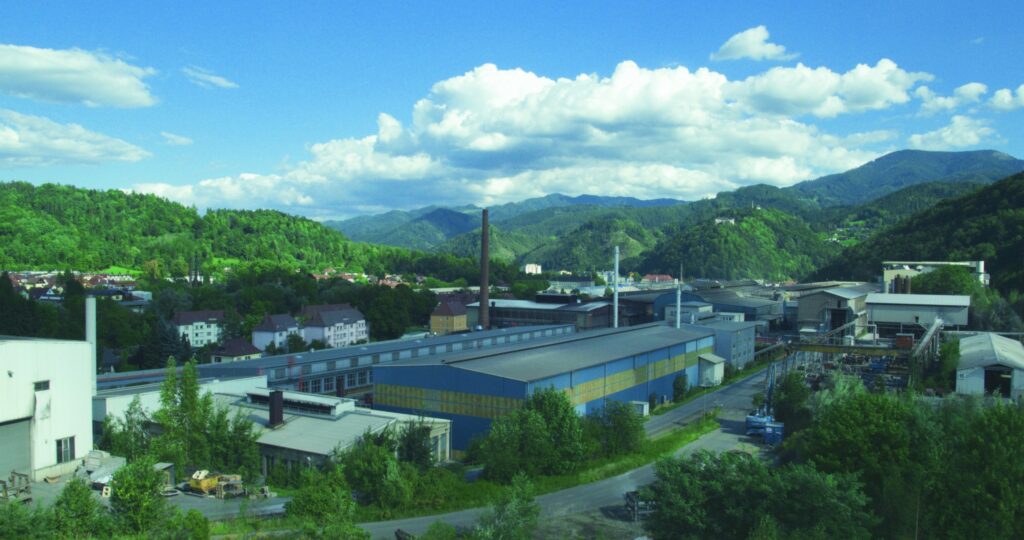

Auf Wachstum stehen die Zeichen auch bei höchstfesten Schweißdrähten, die bei Stahlkonstruktionen zum Einsatz kommen, sowie Schweißzusatzwerkstoffen unter anderem für die Automobil-, Öl- und Gasindustrie. Die darauf spezialisierte voestalpine Böhler Welding produziert in China zu europäischen Qualitätsstandards und ist aufgrund massiver öffentlicher Investitionen in neue Infrastrukturprojekte ausgebucht. 2020 profitierte das Unternehmen trotz Wirtschaftskrise nicht zuletzt von der guten Auftragslage aus der Bauindustrie. Eine weitere Produktionslinie am Standort Suzhou ist derzeit in der Hochlaufphase.

AMAG und Audi Hungaria kooperieren beim Recycling von Aluminium

Um ihre Beziehungen zum Aufbau ressourcenschonender Materialkreisläufe weiter auszubauen, schloss die AMAG kürzlich einen Liefervertrag mit Audi Hungaria Zrt. Künftig werden im Audi-Werk Györ anfallende Produktionsabfälle sortenrein in Form von Aluminium-Blechschrotten an die AMAG nach Ranshofen geliefert. Die AMAG rezykliert diese zu Aluminiumblechen. Es entsteht ein geschlossener Materialkreislauf (das sogenannte Closed-Loop-System), der dazu beiträgt, Energie und wertvolle Ressourcen zu sparen.

„Eine Kernkompetenz der AMAG liegt im Recycling von Aluminium“, erläutert CEO Gerald Mayer. „Das Closed-Loop Konzept ist dabei ein effektives und nachhaltiges Recycling-Konzept, das über unsere Unternehmensgrenzen hinaus reicht. Unsere langjährige Erfahrung, unser Know-How und der Einsatz modernster Recycling-Technologien ermöglichen es uns dabei, unsere Kunden in Hinblick auf CO2-optimierte Produkte und Prozesse optimal zu unterstützen.“

Der effiziente und sparsame Umgang mit Ressourcen entlang der Wertschöpfungskette ist integraler Bestandteil der Unternehmensstrategie. Dabei setzt die AMAG auf ein vielschichtiges Maßnahmenpaket, das den Ausbau von Closed-Loop-Beziehungen ebenso forciert wie hohe Schrotteinsatzraten, einen Strommix aus ausschließlich erneuerbaren Energien sowie nachhaltiges Regenwassermanagement oder Projekte zur Dekarbonisierung des Produktionsprozesses.